※0円で無料コンサルあり!公式サイトと求人サイトを兼ねたホームページ制作

最近、ホームページの重要性が増しています。特に自社のサービス紹介だけでなく、新卒・中途の人材採用に効果のあるホームページが注目されています。リクルートで長年ノウハウを積んだプロが、無料でコンサルします。

☞ホームページの無料コンサルはこちら

産業界全般においてもIoTのイノベーションは、加速しています。

産業のライフランでもある石油プラントにおいても、各種センサーやドローン等を活用し、ビックデータも活用しながら安全管理を行うスタイルが普及しつつあります。

海外の取り組みも含め、今後のあるべきインフラ施設のマネジメント像のヒントが満載の企画書です。

【IoTとは】

・IoTとは

・IoTとは?

・モノのインターネット―Wikipedia

【IoTの事例紹介】

・IoT導入事例のご紹介-スマートIoT推進フォーラム

・IoT事例紹介|株式会社オージス総研

・IoTの現状と導入事例を一挙紹介!業界ごとの活用を知ろう

・製品導入事例紹介|IoT経営支援事業:総合支援事業|東京都中小企業振興公社

・IoTの用途や面白い事例を紹介。応用とその活用例や仕組みとは。

◆IoTとAINで実現する、あるプラント保守ワーカーの一日

【目次】

1. 今回の企画書の特徴

2. 『平成29年度石油精製等に係る保安対策調査等事業(プラント内における非防爆機器の安全な使用方法に関する調査)報告書』から学ぶ

3.表紙

4.目次

5.調査研究の目的等

6.石油精製・石油化学事業者のニーズ調査

7.海外の事例調査、国内実態調査

8.我が国の規制と事業者の使用ニーズとの関係整理

9.まとめ

1. 今回の企画書の特徴

今回の企画書は、石油プラントインフラの安全管理に関する最新事情が考察されています。ポイントとなるキーワードを、以下に記します。

・プラント・インフラ保安

・石油プラントにおける高経年化

・熟練作業員の減少

・プラント内のビックデータの収集・分析

・予測モデルシステム

・プラント内でのドローン活用

・非防爆のタブレット端末

・遠隔監視機器

・AI管理技術

・ガスケット劣化

・爆発性ガスの漏出

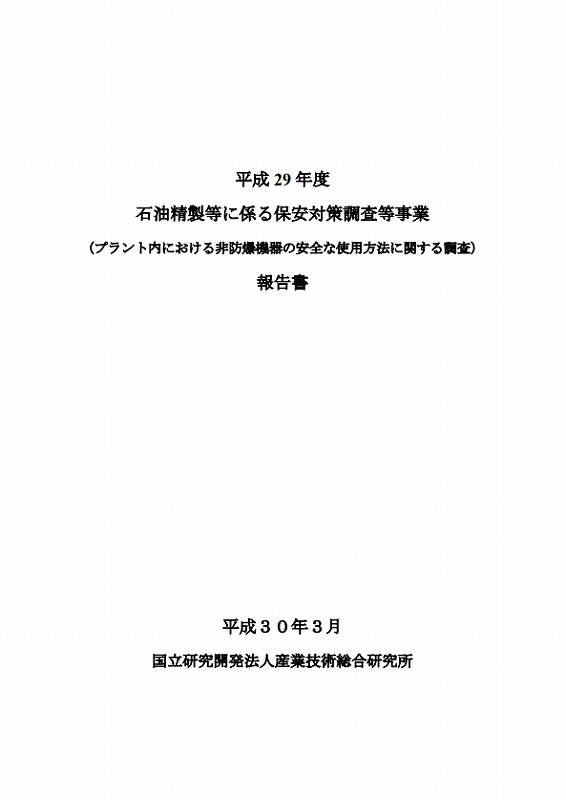

2. 『平成29年度石油精製等に係る保安対策調査等事業(プラント内における非防爆機器の安全な使用方法に関する調査)報告書』から学ぶ

では、国立研究開発法人産業技術総合研究所が作成した企画書を以下具体的に見ていきましょう。

3. 表紙

4. 目次

5. 調査研究の目的等1

1.1 調査研究の目的等

現在、センサーやビッグデータ解析等の技術の進化により、現実社会を情報(データ)という形でサイバー空間に写し取り、モデル化されたノウハウや経験・知識を活用し、自由に情報(データ)を組み合わせ、新たな気付きや発見を得ることにより、現実社会で新たな価値を生み出すIoT(インターネットオブシングス)によるイノベーションが加速している。

経済産業省も、本年3月に、我が国産業が目指す姿として「Connected Industries」という、データがつながり、有効活用されることにより、技術革新、生産性向上、技能伝承などにつなげ社会課題の解決を図るコンセプトを提唱した。その重点分野の1つとして「プラント・インフラ保安」が位置づけられている。石油精製・石油化学プラントでは、設備の高経年化や熟練作業員の減少等が進み重大事故のリスクが増大する恐れがある等の課題が生じている。

そのような保安上の課題に対して、IoT機器を活用してプラント内のビッグデータを収集・分析し、予測モデルや人に気づきを与えるシステム等の開発により、設備の予期せぬ故障やヒューマンエラーを防いでいくことが重要である。

プラント内においてビックデータを収集し、その解析データを現場作業員が活用するためには、タブレット端末やセンサー、ドローン等のプラント内での一層の活用が不可欠である。この点に関し、石油精製・石油化学業界からは、より安価で高性能な機器を、臨機応変に使用するため、非防爆のタブレット端末等のポータブル機器等のプラント内での利用について安全性・リスクの評価を前提として要望が寄せられている。

そのため、業界が実際にどのような利用を想定しているかのニーズ調査に加え、労働安全衛生法に基づき労働安全衛生総合研究所が示している「工場電気設備防爆指針」において定められている、爆発危険箇所の分類や、電気設備(機器)の防爆対策の特例と照らし合わせ、事業者のニーズと規制の整理を実施する。また、海外のプラント内での防爆規制について調査を実施する。

それを踏まえ、非防爆のポータブル機器や非防爆のインターロック機能付きの遠隔監視器機等のプラント内での安全な利用についての検証すべき課題を整理し、プラント内での非防爆機器の資料に関するガイドライン等の作成につなげる。

1.2 調査研究の概要

(1)石油精製・石油化学事業者のニーズ調査

国内の石油精製・石油化学事業者(3事業者程度)に対し、ヒアリングを実施しニーズを整理した。同時に、プラント内での実地調査、文献調査を通じ、危険源を特定し、ガイドライン等の作成に必要となる基礎情報の整理を実施した。さらに意見聴取会を開催し業界からの意見を整理した。

5. 調査研究の目的等2

(2) 海外の事例調査、国内実態調査

海外(シンガポール、欧州、韓国)の石油精製・石油化学プラント内におけるポータブル機器や非防爆のインターロック機能付きの遠隔監視機器を含む広範な非防爆機器等の使用の実態や爆発危険箇所の指定の状況、それらに係る規制の内容について文献調査・ヒアリング等を実施した。

(3) 我が国の規制と事業者の使用ニーズ等の関係整理

事業者の非防爆ポータブル機器や非防爆のインターロック機能付きの遠隔監視機器(カメラや音センサー)等の使用ニーズと「工場電気設備防爆指針」で許されている使用方法について整理を行う。

「工場電気設備防爆指針」で現行認められていない使用範囲については、どのような安全確保措置が妥当なのか、また技術的検証はどのような内容が必要なのか等についての課題を整理し、「工場電気設備防爆指針」と整合するガイドライン作りに資する論点整理を実施する。3名程度の有識者等へのヒアリングを実施し、必要な安全確保措置等について知見を得ることとする(必要に応じて意見聴取会を開催することとする)。

5. 調査研究の目的等3

2. 石油精製・石油化学事業者のニーズ調査

国内の石油精製・石油化学プラントを保有する3事業者に対してヒアリングを実施し、プラント内でのタブレット等機器の使用についてニーズ調査を実施した。

2.1 石油精製・石油化学事業者のニーズ調査

各事業者ともに、設備の高経年化や熟練作業員の減少等により、重大事故のリスクが増大する恐れがある等保安上の課題に対して、プラント内における保安の高度化、化学工場のスマート化、あるいはICT活用による工場の革新など近未来を見据えた活動が展開されており、プラント内に導入したい機器のタイプ、優先度、導入の目的や課題が整理され、非危険場所ではあるが、導入へ向けた事前テストも実施されている。

まずは保安上の課題解決が先決であるが、導入が進めば、AI 管理技術やビックデータ解析技術の進展により、プラントの高効率化や品質管理技術の高度化へ直結する。近年、AI技術やビッグデータ解析技術が注目され、関連する技術開発は加速している。プラント内への導入の遅れは、我が国の産業競争力の相対的な低下も懸念される。

プラントの内でのIoT機器の活用を促進しなければならない背景には、設備高経齢化によるトラブル増加と対策、熟練作業員の減少と運転員の省人化による一人作業の増加(若手への技術伝承)あるいは今後、プラント内の労働力の減少は世界共通の問題が挙げられる。

そこで、調査した各事業者からのニーズは次の二つに分けられる。1) ヒューマンエラーの防止と点検等の効率化の実現に向けたモバイル端末等の活用、2) プラント内データ活用による安全管理高度化のための各種センサー等の活用、それぞれ以下に整理した。

1) ヒューマンエラーの防止と点検等の効率化の実現に向けたモバイル端末等の活用

計器室では製造現場で稼働する機器の状況や設置されたガス検知器からの情報を常にモニターしている。現場では紙ベースの点検表が持ち込まれ、各点検場所で記入後、計器室等に持ち帰り記録として残す。計器室と製造現場等との間のリアルタイムの情報伝達は防爆型の無線、防爆型スピーカーに限られる。以上の状況は数十年前から従前と続いている。

一方、スマーフォンやモバイル端末の性能向上によって、現在では離れた場所であっても、音声や画像によるリアルタイムでの情報交換が容易となっており、点検作業者やプラント安全管理向上のためにその導入の要望が高い。最新機器を用いて常に最新セキュリティー機能を更新していくことが不可欠である。

防爆機器で、常に最新のセキュリティーを保って更新を続けるためにはコストが高くなることもあり非防爆機器活用の要望がある。モバイル端末等、プラントの内への導入について以下のように検討されてたい。

5. 調査研究の目的等4

・スマートフォン、モバイル端末、スマートグラス、スマートウオッチ、小型無線カメラ、RFID リーダー

期待される効果や機能は以下のようである。

・運転員の現場作業サポート

点検、作業の支援(ベテランからの指導、ボードからの指示などが可能)若手運転員の教育

・製造現場(フィールド)への詳細情報提供

運転トレンド、警報発報時の情報、対応などメンテナンス時の対応支援

・緊急時のコミュニケーション

・体調管理

・製造現場(フィールド)への詳細情報提供

運転トレンド、警報発報時の情報、対応などメンテナンス時の対応支援

・工事指示、施工要領確認など

プラントの稼働時から作業に関わるベテラン運転員の減少と高齢化に伴い、経験の少ない新人現場作業者に対する技術伝承は重要な課題となっている。モバイル等を導入することでベテランは、計器室に居ながら、新人からリアルタイムで送られる音声、画像等の情報共有し、指導もしながら安全な運転・的確な点検が可能である。

同時に、作業履歴や点検記録結果は、計器室や事務所等で、常に容易に取り出せる形で保存され、異常などの原因究明のデータとなり得る。

さらに、プラントの責任者は、事故発生等の発生時に現場作業員・点検員からのリアルタイムの情報を得ることができ、現場の声を聴いて、現場への指示も可能になる。緊急地震速報やJアラートなどの、緊急時の情報取得・伝達のツールとしてニーズ、あるいは、製造現場等で作業中のオペレータの心拍数や血圧などの体調管理情報をリアルタイムで計器室へ転送し、体調の異変を察知するなど、コンパクトなモバイル機器等ならでニーズは多岐にわたり安全管理維持向上のためにプラント内への早期導入の期待が大きい。

2) プラント内データ活用による安全管理高度化のための各種センサー等の活用

プラント内の装置に対して低コストのセンサー類を多数導入して、安全管理の強化を検討している事業者が多かった。プラント内は広く、人だけで全てを網羅するには限界がある。

そこで、安全管理を向上させるにはある程度の台数センサー(例えば振動、温度、音響等)を導入するなどニーズがあるが、防爆型のセンサーを多数導入にはコストが高すぎるため、に送られるケースが多いと考えられる。一方、一般品の振動センサーなどは低コストでかつ、プラント内で有効に使用できる機能を持ったものが現存し、非防防爆機器導入の要望があった。

各種センサー(振動、温度、音響、圧力、液面)、ガス検知器、高機能カメラなどが検討されていた。

5. 調査研究の目的等5

期待される効果や機能は以下のようである。

◇腐食計測(腐食管理不良は高圧ガス保安法における最多の事故原因)

◇振動、温度、音響、圧力、液面計測

◇多点計測(安価なセンサー)による安全管理の向上

◇漏洩ガスの可視化による設備異常の早期発見

◇ビッグデータ解析を活用した設備異常予防

◇AIを用いたシステム開発による安全管理・品質管理・品質安定化

プラントの装置の中でも、高所に配置された配管の腐食モニター用のセンサーの導入は特に導入の優先度の高い具体例として挙げられた。

現在の高所での点検作業は、足場の設置など特にコストがかかる。複数台設置して面のデータがリアルタイムで取れればより安全な管理が可能である。

しかし、防爆センサーは数千万/台でかつ、センサーを取り付ける装置も 20~30 台もあるため現実的ではない。また、低コストの防犯カメラの技術も向上しており、置くだけで遠隔地と通信可能なタイプも現存する。現存の防爆型の防犯カメラに加えて、低コスト防犯カメラの台数を増やすことで、飛躍的な安全管理の向上が期待される。

AI管理やビックデータ解析技術はプラントの安全管理向上にのみならず高効率化や品質管理技術の高度化へ応用が期待され、我が国の生産競争力を維持するために重要である。AI管理技術の開発は最近特に注目されており、導入の核であるセンサー技術開発や AI 診断、ビックデータ解析、画像解析技術が進展すれば、機器から計測される各種データをもとに、異常を予知することも可能になるであろう。

3) その他

ドローン 常時行かない場所、行けない場所(高所)での活用

タワーなどの高所点検に使用することによる点検コストの低減、タワーに足場を掛けると1回1施設あたり1500万円の場合もある。

②ドローン Zone2 の外から望遠で使用。

改正航空法に基づく届け出(無人航空機の飛行ルール+自主規制)

③防爆の問題の他に、墜落に伴うリスクなどもある。(上空は非防爆区域であっても地上近

くは防爆区域になるケースがある。)

④近接してみるケースも出てくるので、防爆区域での使用についても検討必要

・防水スマホの検定の話もここで記入

・海外防爆品の国内認定の遅さも言及

韓国では定置型センサー(配管腐食モニター)の多数配置が実現している。他国の型式認定の承認の早さによるものと考えられる。

5. 調査研究の目的等6

2.2 危険箇所の指定状況

防爆指針1413第2類危険箇所の解説に「ガスケット劣化……爆発性ガスを漏出する可能性のある場所」との記述があり、プラント内の配管では多くのフランジ等が存在するために、漏出がゼロとは言えない。プラント内で装置あるいは配管が存在するか個所は第二類危険個所になる。そのため、各事業者ともにプラント内の殆どの場所(8割~9割)は第二類危険個所に指定されている。

2.3 意見聴取会で得られた意見

平成30年3月1日に事業者、業界団体、経済産業省、産総研(事務局)により第1回の意見聴取会を実施した。寄せられた意見を以下に示す。

(プラント内非防爆機器の第二類危険箇所における使用に関するもの)

・プラント内は殆ど第二類危険箇所である。通常の状態では可燃性ガスはない。ガス検知器を一緒に携帯すれば、ガスが検知されたときは速やかに退避できるため、常設ではない一般機器を使用している。((修理作業等の適用除外)労働安全衛生規則第283条)

・運転員にタブレットの防爆型を買ったが重くて大きく、常時携帯できないため現場で普及が進まない

・防爆品は初期投資が大きいだけでなく、ソフトを更新できる状態を保つために日々進化するタブレットを常に買い替え、セキュリティ状態を保つためのランニングコストが大きい

(危険箇所の区分について、見直しで非防爆の固定型のモニターなど設置できる可能性)

・防爆指針(TR-39)1413第2類危険箇所の解説に「ガスケット劣化……爆発性ガスを漏出する可能性のある「場所」との記述があり、プラント内の配管では多くのフランジ等が存在するために、漏出がゼロとは言えない。そのためプラント内のほとんどの場所は第2類危険個所になる

・工場では増設などで、配管を変えたら非危険場所がゾーン2になることもあり、その場合機器類を全部防爆品に変えるなどはコスト高になり、かつ危険箇所がわかりにくくなる

・指針通りに設計する企業もあれば将来のことを考えて危険箇所を大きくとる企業もある

・多くの設置は期待できそうにない

(プラント内非防爆機器の安全な使用方法に関するもの)原則平常時

・微弱センサをプラント内に多数つけたい。第二類危険箇所では非防爆品を使用できない。一方、防爆品は高いので大量につけられない。

・優先順位としてタブレットや微弱電流センサの導入で進める方法もあると思う

・常設的なものはリスクも高いし頻度も高いので厳格に運用する。一方、移動式はある程度定量的な海外含めたリスク的なもの、法的な裏付け、実際は利便性と安全性の向上が期待できるので導入によるそのリスクは許容できるなど論理づくりが必要である

5.調査研究の目的等7

できるので導入によるそのリスクは許容できるなど論理づくりが必要である。

・非防爆機器を導入した際に想定される行動もプラスした基準が必要

・外周道路は非危険物エリアなのでそこに置けばいい。(非常時にモバイルの電源を落とした後の対応)

・ゾーン2の中でも非危険場所があり、そこに回収BOXをおく。さらに、例えば不活性ガスを入れた回収装置を設置すれば着火源にならないのでは。(非常時にモバイルの電源を落とした後の対応)

・最寄りの安全回収BOXに一時的に置いておく。ガス検が発報したら直ちに置くなどのルール付けはできるのでは。(非常時にモバイルの電源を落とした後の対応)

・技術的に問題ないので「使用してよい」とならないとうまく回らないと思う。異常時の運用は人間の行動なので、緊急時の行動をどう担保するかは工場側としては議論になる

・防爆の無線で現場からオペレーションルームへ映像を飛ばせるカメラやスマートフォンを現場が持っていれば、その画像をみてオペレーションルームからの指示が出しやすい(非常時)

(防爆検定に関係するもの)

・防爆設備のうち、補修部品が廃盤になると設備全体を買い替える必要が出て困っている

・ExCB が発行した適合証を持つ防爆電気機器はそのまま日本国内でも使用を認めてほしい

・海外のExCBに適合証を発行してもらい、それが日本国内でも有効となれば、商品の陳腐化を防ぎ、競争力を保つことができる、というニーズを聞いた

・第二類危険箇所はATEX指令ではカテゴリー3にあたり、防爆機器であるという自己適合宣言が可能である。自己適合宣言をした機器メーカに、適合していることを示すテクニカルデータを求めても提出してくれないことがあった。 (海外防爆品の使用が認められた場合は)国内使用を認める海外防爆機器の認証団体を絞ってほしい

(アクセスポイントの設置に関するもの)

・問題になってくるのはアクセスポイントが必要。タンクの裏など電波が回り込まない

・大規模なプラントでは、外周道路だけでは使い物にならない。現実的には至る所に無線機を置いてカバーしている。しかし、動画も途切れてしまう。現場の平面的、立体的にもいろんな場所にWiFi基地を置かなくてはならず、非危険エリアだけで WiFiエリアを構築するのは無理がある

・防爆型の中継器を設置すればいい

・防爆対応のアクセスポイントを多数置く余力はない。PoEで電源を落とすことでも可能になればよい状況である

(その他)

5.調査研究の目的等8

・物流、特にタンクローリで乗務員を確保しにくくなっている。危険物輸送では資格の保持、荷役作業が細かく厳しいのが業務員の負担になっており、他の業界に行かれてしまう。対応の一つとして、タブレットで作業の指示、作業確認の実施を考えている。調査の中で対象となりうるか

7.海外の事例調査、国内実態調査1

3. 海外の事例調査、国内実態調査

3.1 シンガポール

1)プロセス安全におけるIoT機器とデジタル情報の活用について

プラント内でのIoT機器の活用によるプラントのデジタル化に関する様々なサービス事業を展開し、防爆品も販売する世界有数の電気機器企業に対してプラント内におけるIoT機器とデジタル情報活用についてヒアリングを実施した。

プラントなどにおける労働者の減少は、世界共通の問題である。今後、スタッフが退職するにつれて、残りの人員はより多くのことを行う必要がある。

この問題を乗り切るためにはスキルアップするしかなく、そのためにはテクノロジーを向上させてオペレーションを効率化していくしかない。そのためIoT機器を導入した効率的運用かつ、プラント内に張り巡らせたワイアレスセンサネットワーク

により種々のデータを収集し異常を早期発見するなどの技術導入が重要である。

さらには、クラウドコンピューティングなどのデジタルテクノロジを活用すれば、サードパーティにもその管理が可能となるなど、同企業にて展開されるサービスの紹介があった。見学者には本質安全型のタブレット、モバイルのリアルタイムロケーション(本質安全で開発中の物で作業員の場所を管理する機器)と Power Module(本質安全のバッテリー)の紹介があった。

タブレット等は一般品と比するとまだ重いものの、改善は進んでいると感じるものであった。会場内には計器室とプラントの一部が模擬された場所があり、一通りの説明が会議室で実施された後、見学者にはタブレットが渡され、その会場へ移動する。計器室-模擬部屋では、監視モニターがいくつも設置されていて、役割ごとにタブレット端末とモニターを見ながら作業を確認する。

プラント模擬部では、無線型の音響、腐食、圧力センサーやガス検知器、Wifi ルータ等の設置状況の説明、さらには Power Module の取り付けの実演が行われる。

さらに、問題発生を想定し、一つのタブレットで画像を撮影し、同画像を参加者で共有する方法の確認なども実施された。模擬部屋をでると、大型のスクリーンにプラントが映し出されていて、専用のメガネを着用すると3Dのプラントの中での作業を体験できる。

教育シナリオが整備されれば、展開される可能性が高い。防爆機器メーカーであるため、防爆機器が原則でかつどこでも使用できるように本質安全が採用されていた。コストの問題などは残るが、信頼のおける防爆機器については国内で直接使用できるような仕組みがあれば、導入の遅れの問題は解決され導入に踏み切る事業者が多くなると考えられる。

2) J.M. Pang & Seah (Pte) Ltd(A professional Electrical & Mechanical consulting)

・シンガポールでの保安関連官庁

関連省庁等のHPアドレスを…それぞれの関係の分類整理が必要消防部門は10年前に産業の安全、火災などを統合して扱う機関に拡大強化した

(Major Hazard Department? 天津での重大化学事故が契機とのこと)

GHS(EUではセベソ指令Ⅲで加盟国の基本保安法として法制化を要請)の法制化

7.海外の事例調査、国内実態調査2

・シンガポールでの防爆エリア設定について

API、NFPA(IEC 準拠)に基づいて設定される

JMPS では PE(国家資格 報酬はプラント建設コストの5%?)が設定し、事故等の責任はPEに帰す(資格停止、剥奪など)

②JMPS

3/13

3) DENKA Serava Plant,

・エリアの設定

Serava Plant の製造、貯蔵設備は zone1、配管ラックは zone2

エリアの設定に関して保険会社からリコメンデーションを受けることがある

(従う義務はないが、無視すると何度でもリコメンデーションがくる)

・防爆機器の型式認定

シンガポールではどの国の認定を受けた機器でも受入OK

・防爆機器の価格

防爆スマホ 約35万円

・ISO28000(セキュリティ関連)の認証取得をしているが、DENKA としてはシンガポールのみ…米国への出荷で必要、シンガポール政府としても別途、通商に関して認証

・事故情報の活用

国内外の事故情報を収集し、オペレータの教育に活用

CSB の教育ビデオは有効・・オペレータクラス(基本的に高専卒業者)ではCSB ビデオの理解可能

④Sanko(三興)シンガポール

・シンガポールを中心にタイ、マレーシア、ベトナムなどで事業を展開

東南アジアでは防爆のスタンダードはない

シンガポールでは進出企業の本社の国の規定準拠を認めている?

日本、欧米メジャー現地法人は自国の規程準拠が主・・

欧米と日本の防爆エリアの相違は感じられない

化学プロセスにおける IOT 活用は日本に比べ欧米はかなり早い印象がある

例えばシェルでは2006年頃からプロセス情報の電子化収集、分析を実施

(当時、日系企業では動きは全くなし)

防爆機器・・型式認定の国は問わない

価格重視であり、日本製は競争力を失いつつある

センサー類は日本製がまだ強いが、モーター、スイッチ、照明などは欧米が強

・工事などでの Hot Work、Cool Work 期間設定はプラントオーナーの裁量権

7.海外の事例調査、国内実態調査3

→日本は工事の場合、消防に変更許可申請を提出=勝手な火気使用は不可

・IOT活用に関する課題

防爆エリアに関するIECの規程(考え方)と電子機器の性能

(必要エネルギなど)に齟齬が生じている

⑤住化エンジニアリングシンガポール

・欧米メジャーの化学、石化では防爆機器の使用が徹底。日系では曖昧な企業もある

・シンガポールでは PE の判断で操業中の非防爆のスマホやデジタルカメラの使用を認める例があるが、メジャー系では皆無(詳細不明、日系はどうか)

・エンジニアリング会社の立場としては、曖昧なエリアは防爆エリアとしてほしい

→将来、設備変更などで防爆エリアとなってしまう可能性があり、

そのときには新たな対応が必要となる

・センサー類の設置について

メジャー系企業では必要に応じて防爆エリアに防爆機器を設置

日系企業では、計器室などの非防爆エリアに非防爆機器を設定することが少なくない(コスト?)

・防爆への対応(機器やエリア)は保険会社(料率など)との関係も小さくない

3.2 欧州

独自のガスセンサ技術を活かした家庭用ガス警報器、工業用定置式ガス検知警報器、携帯用ガス検知器、さらにはニオイセンサとその応用商品などを開発し、石油、石油化学の保安向上に寄与している。

また、海外への展開に伴い、欧米やアジア地域の調査も行っており、防爆エリアや防爆規制の国際動向に関しても、幅広い知見を有している。

3.2.1 ガス検知器と防爆に関する調査結果 公開された指針とEPL

工場電気設備防爆指針(国際整合技術指針 )JNIOSH-TR-46 が、パブリックコメント用期間限定版として公開。電気機械器具防爆構造規格第5条の規定に基づき、防爆構造規格に適合するものと同等以上の防爆性能を有することを確認するための基準等についてに係る意見募集(厚生労働省 締め切りは2018年03月10)。

EPL(equipment protection level 機器保護レベル)とは、点火源となり得る可能性に基づいて機器に割り当てる保護レベルで、爆発性のガスや粉じんの雰囲気および坑気の影響を受けやすい鉱山の爆発雰囲気のそれぞれを区分するもの。ユーザーは EPL表示の判断で、危険箇所に応じた適切な防爆性能を持つ機器を選定することができる。

欧州では爆発危険のあるプラント等ではリスクアセスメントを行いゾーンを特定し、ゾーンに適したEPLを表示している防爆機器を選定して設置することにより、防爆リスクを許容できるレベル以下に保つようにしている。

7.海外の事例調査、国内実態調査4

つまり、EPLの導入によりゾーンと防爆構造を単純に関連づけるのではなく、ゾーンの危険度の合わせてどのような機器が必要か定義し、リスクアセスメントの結果と結びつけるようにしている。

欧州ではガス検知機とインターロックを使用し上でリスクアセスメントを行い、EPLを一段下げた機器を設置することが一般的な方法となっている。

なお、ゾーン2でガス濃度が一定値を超えた場合、すべての電気機器の電源場遮断されるのであれば、非防ガス検知器の使用はリスク低減の手法として認められている。

ゾーン1ででも同様の考え方が認められているが、電源遮断で着火リスクのない電気機器のみであって、電源遮断後もしばら

く熱を持つ電子機器には適用されない。

ドイツでは州によっては、強制換気などによる雰囲気濃度調整を含め、20%LEL以下であれば非防爆機器の使用が許容されており。40%で強制シャットダウン(有線の場合電源切断)を行うことになっている。(コンサルタントからの聞き取りによるもので、さらなる詳細な調査、聞き取りは可能とのことであった。)

3.3 韓国

諸外国の認証制度について(韓国、および台湾)

3.4 国内実態調査

国内のタブレット/センサー等の活用状況に関する調査

委託元の産業技術総合研究所では、製油所や石油化学工場に対するAIの保安に関する活用におけるヒアリングを実施したが、当調査ではそれに加えてAIに関連するシステム開発会社、保安機器製造か医者を対象にヒアリングを行い、産業全般の安全におけるIOTの活用状況ならびに保安規制との関連について調査した。

(1)新日鉄住金ソリューションズ

[事業の概要]様々な事業領域でのITソリューションを提供しており、保安分野でも後述するようなインフラ整備の支援を行っている。

[ヒアリング場所]新日鉄住金ソリューションズ本社(東京都中央区新川二丁目 27-1)

[ヒアリング対象部門]IOT 応用開発技術部門

[ヒアリング結果]

同社では IOT→IOX(Things+Humans)の概念を提案し、IT により安全、安心、生産性を高める仕組みの策定を目指している。保安、防災にかな連する消費を以下に示す

①IOT を活用したシステムとして、作業者が腕に装着した機器からの遠隔情報に基づき作業中の健康/安全管理を行う”みまわり君”が現場での運用が進んでいる。主要な機能を以下に示す。

・心拍数モニタで、異常事象やヒアリハットに遭遇した場合の検知。熱中作業での作業継続の判断や体調変化の検知

・動態検知機能で転落や転倒(中毒起因などを含む)の検知

7.海外の事例調査、国内実態調査5

・作業環境モニタ(温度、湿度、雰囲気ガスなど)出作業環境の把握や連続作業継続の判断=熱ストレス推定機能

・警告通知機能、GPSによる作業者の位置確認による危険エリア進入の把握、緊急時の支援や待避の指示

・画像判断で作業の様子の判断

②モバイル/ウエアラブル活用車両管理

車両管理による現場の安全維持

③遠隔作業支援アプリケーション

スマホ、スマートカメラによる遠隔地での作業指示や、作業支援、ベテランによるOJTなどに活用

④防爆規程における課題

上記の製品は製鉄など非防爆エリアが主な作業空間である、製鉄や機械産業では運用が増加しつつあるが、化学産業では防爆エリアの範囲が広く、安全だけではなく生産や品質にかかわる IOT活用でも展開に制限がある。なお、室内での作業では無線での情報通信に制約があるため、各所にビ-コンを設置する。ビーコンは乾電池使用のため安価で電気量が微少なことから防爆エリアでの使用可能ではないかと想定される。

プラント内での一般機器の使用状況

・プラント内における一般機器の使用状況状況

非危険場所 一般機器使用 ○

第二類危険箇所内では原則 一般機器使用 ×

定常時運転時は 一般機器使用 ×

臨時の作業時、安全対策を講じた上で ○

((修理作業等の適用除外)労働安全衛生規則第 283 条))

危険場所の指定状況

国内では、道路を除くプラント内の殆どのエリアが第2類危険箇所に設定されているケースが多い。以下の3つの状況による。

・プラント内は配管が広く存在し、多くの継手が存在するため殆どは第2類危箇所になる。

・増設の可能性等から第2類危険箇所を広めに設定しなければならないケースが多い。

・IoT機器等の導入の検討が始まる前は安全側で設定されていたことによる。

その当時届け出た危険箇所の範囲の変更が困難である状況もあった。

国内文献

岩澤、石川、塩川,消防科学研究所報 37 号(平成 12 年)

「携帯電話によるガソリン等の爆発混合気への着火危険の実証について」

7.海外の事例調査、国内実態調査6

発信、着信、バッテリー着脱時について容量の異なる 6 種類の携帯電話使用して着火実験を計5724 回実施。その結果、爆発や火花の発生は認められなかった。

8. 我が国の規制と事業者の使用ニーズとの関係整理1

4. 我が国の規制と事業者の使用ニーズとの関係整理

4.1 防爆指針と型式検定について

防爆機器に係る現行の我が国の型式検定において、防爆機器が適合しなければならないのは、工場電気設備防爆指針(ガス蒸気防爆2006)あるいは、工場電気設備防爆指針(国際整合技術指針)(略称:国際整合防爆指針2015)である。ただし、工場電気設備防爆指針(粉じん防爆 1982)

防爆機器の型式認定

(1)型式認定の状況

下記に示すように、米国では7のIECの認定機関があるが、カナダの機関、ならびにドイツの認証機関(TUV SUD Product Services GmbH)の認証も認められている。

認証された製品へのマーキングは製造業者が行うよう義務付けられている。マーキングには、分類(ClassやZone)、運用温度または温度域などが記載される。欧州では関連機器の製造、輸入業者が指令の規定に基づいた適合性の評価を行い、指令の基準を満たしていることを示すCEマークを付けることになっている。

ドイツでは、IECの認定機関(8機関)に加えて国が認める機関をあわせて12機関で認証が可能である。

(2)型式認定を実施するIEC登録機関

IEC(International Electrotechnical Commission)に登録されている各国の型式認定機関を以下に示す(http://www.iecex.com/information/excbs/)。欧州の主要国は複数の型式認

定機関(最大はドイツで8機関)を保有しており、組織形態は国家機関、法人研究機関、民間会社など多様である。なお、日本では最近、産業安全協会に加えて、SGSジャパンが型式認証機関となっているが、現時点ではIECのホームページには登録されていない。

AUSTRALIA:TestSafe(TestSafe Australia)

AUSTRALIA:ExTC(Ex Testing and Certification Pty Ltd)

AUSTRALIA:MSTC(Department of Industry – Mine Safety)

AUSTRALIA:SIMTARS(Safety in Mines、Testing and Research Station)

BRAZIL:NCC(NCC Certificações do Brasil Ltda)

BRAZIL:UL do Brasil(UL do Brasil Certificações)

CANADA:Labtest(LabTest Certification Inc.)

CANADA:QPS(QPS Evaluation Services Inc.)

CANADA:CSA(CSA Group)

CROATIA:EXA(Agencija za prostore ugrožene eksplozivnom atmosferom (Ex-Agencija))

CZECH REPUBLIC:FTZU(Fyzikálně technický zkušební ústav、s.p. (Physical Technical Testing

8. 我が国の規制と事業者の使用ニーズとの関係整理2

Institute))

DENMARK:UL/Demko(UL International Demko A/S)

FINLAND:VTT(VTT Technical Research Centre of Finland)

FRANCE:INERIS(Institut National de l’Environnement Industriel et des Risques)

FRANCE:LCIE(Laboratories Central des industries Electriques International)

GERMANY:IBExU(IBExU Institut für Sicherheitstechnik GmbH)

GERMANY:PTB(Physikalisch-Technische Bundesanstalt)

GERMANY:TUV SUD PS(TÜV SÜD Product Service GmbH)

GERMANY:BV(Bureau Veritas Consumer Products Services Germany GmbH)

GERMANY:TUV NORD(TÜV NORD CERT GmbH)

GERMANY:TUV Rheinland(TÜV Rheinland Industrie Service GmbH)

GERMANY:DEKRA EXAM(DEKRA EXAM GmbH)

GERMANY:PRIMARA(Primara Test and Certification GmbH)

HUNGARY:BK:((ExVÁ Testing Station for Explosion Proof Equipment Company Limited)

ISRAEL:ITL(I.T.L (Product Testing) LTD)

ITALY:CESI(Centro Elettrotecnico Sperimentale Italiano S.p.A.)

ITALY:IMQ(Istituto Italiano del Marchio di Qualità)

ITALY:EUROFINS(Eurofins Product Testing Italy Srl)

JAPAN:TIIS(Technology Institution of Industrial Safety)

NETHERLANDS:CNEX(CNEX-Global B.V.)

NETHERLANDS:DEKRA KEMA(DEKRA Certification B.V.)

NETHERLANDS:KIWA(Kiwa Nederland B.V.)

NORWAY:Presafe/DNV/NEMKO(DNV GL Nemko Presafe AS)

PEOPLES REPUBLIC OF CHINA:CQM(China Quality Mark Certification Group Co. Ltd)

POLAND:GIG(Central Mining Institute Product Certification Team BARBARA)

POLAND:OBAC(Osrodek Badan、 Atestacji i Certyfikacji OBAC Sp. z o.o)

REPUBLIC OF KOREA:KOSHA(Korea Occupational Safety and Health Agency)

REPUBLIC OF KOREA:KTL(Korea Testing Laboratory)

REPUBLIC OF KOREA:KGS(Korea Gas Safety Corporation)

ROMANIA:INSEMEX(INSEMEX PETROSANI NATIONAL INSTITUTE FOR MINE SAFETY

AND EXPLOSION PROOF PROTECTION)

RUSSIA:NANIO CCVE(Certification Centre of explosion-proof and mine electrical equipment

NANIO)

SLOVENIA :SIQ (Slovenian Institute of Quality and Metrology)

SOUTH AFRICA :MASC(Mining and Surface Certification)

SPAIN :LOM(Laboratorio Oficial Jose María de Madariaga)

8. 我が国の規制と事業者の使用ニーズとの関係整理3

SWEDEN:RISE(Eurofins Electrosuisse Product Testing AG)

SWITZERLAND:SEV(Eurofins Electrosuisse Product Testing AG)

UNITED KINGDOM:SIRA(SIRA Certification Service)

UNITED KINGDOM:CML(Certification Management Limited )

UNITED KINGDOM:EMT(Element Materials Technology)

UNITED KINGDOM:ExVeritas(ExVeritas Limited)

UNITED KINGDOM:FM EU(FM Approvals)

UNITED KINGDOM:ITS(Intertek Testing & Certification Limited)

UNITED KINGDOM:SGS BASEEFA(SGS BASEEFA Ltd)

UNITED STATES OF AMERICA:FM(FM Approvals LLC)

UNITED STATES OF AMERICA:ITS US(Intertek Testing Services NA、 Inc.)

UNITED STATES OF AMERICA: UL(UL LLC) U

4.2 事業者使用ニーズと規制との関係整理

プラント内で非防爆機器が安全に使用できる条件は以下のようである。

1)JNIOSH TR-39 工場電気設備防爆指針の「1550 電気設備の防爆対策の特例」の条件

2)爆発性雰囲気が生成されない非危険場所での使用

JNIOSH TR-39 工場電気設備防爆指針

1550 電気設備の防爆対策の特例 (2)ガス検知器とインターロックをもつ電気設備

爆発性雰囲気の存在する範囲が狭く、持続時間も短い場合は、放出源の周囲の環境をガス検知器で検知し、爆発性ガスの濃度が爆発下限界の 25%以下の場合に限り、ガス検知器とインターロックをもたせることにより、一般の電気機器を使用することも可能である。

((1) 換気装置とインターロックを持つ防爆対策の特例も該当するが、(2)について整理する)

参考

防爆構造電気機械器具に関する国際電気標準会議(IEC)規格に関する調査研究

H28-労働-一般-001 厚生労働省 HP よりダウンロード P43 より

ガス検知器とのインターロックによる一般機器の導入の検討

爆発危険場所においては防爆機器を使用することが原則であるが、IEC規格においては、爆発危険箇所にガス検知器を設置し、一般機器とのインターロックを確立することにより、爆発下限界を超えるガス・蒸気の発生のおそれがある場合に、一般機器の電源を遮断するなどの方法で、爆発危険箇所であっても一般機器の設置が認められるという緩和措置を設けている。我が国においても、例えば情報端末等については、同様の措置を要望す

8. 我が国の規制と事業者の使用ニーズとの関係整理4

我が国においても、例えば情報端末等については、同様の措置を要望する声が大きくなっている。これを踏まえ、危険箇所において一般機器が使用可能となる条件を取り決めておくことが望ましいと考えられる。

(具体例の調査が必要である)

ポイントは

1)JNIOSH TR-39 工場電気設備防爆指針の「1550 電気設備の防爆対策の特例」の条件

・モバイル端末等の一般機器が発火源とならない根拠を明確にすること

・JNIOSH TR-44 ユーザーのための工場防爆設備ガイドより

1.2.1 発火源:・・・・恒久的かつ定置的な発火源と、臨時的かつ移動する発火源に大別される。・・・・前者の場合は、・・・・。後者の場合は、爆発性雰囲気が生成されないことが確認された期間においては、特別な対策を講ずる必要はないが、爆発性雰囲気が生成されるおそれがある場合には、恒久的かつ定置的な発火源の場合と同様に、発火源となるものを使用しないか、除去するか、隔離するか、又は発火源として作用しないように技術的な対策を講じなければならない。

解 説③・・・また、可燃性ガス警報設備を発火源の付近に設置して、爆発性雰囲気が検知された場合には、その濃度に応じて直ちに発火源を除去するような技術的な対策を講ずることができる。例えば、電気設備が発火源であって、ガス検知により警報を発したり、又はプラントなどの操業上支障が生じない場合には、直ちに電源を遮断するなどの対策を講ずることかできる。これらの場合、可燃性ガス警報設備の運転開始濃度の設定値としては、可燃性ガス蒸気の爆発下限界の約 25%とするのが一般的である。

1)JNIOSH TR-39 工場電気設備防爆指針の「1550 電気設備の防爆対策の特例」の条件

使用ニーズとの関係

ケース 1) 可搬型:非防爆モバイル端末等

ケース 2) 定置型:各種センサー(肉厚センサーなど安価なものを多数使用の場合)

ガイドライン等の作成へ向けた検討課題を整理

・運用ルール化の検討

・ルール化のための課題やリスク評価の考え方等の整理

1)JNIOSH TR-39 工場電気設備防爆指針の「1550 電気設備の防爆対策の特例」の条件

ケース 1) 可搬型:モバイル端末等

運用

・常設されているガス検知器に加えて、携帯型ガス検知器を使用

8. 我が国の規制と事業者の使用ニーズとの関係整理5

・爆発下限界の 25%よりも低い濃度での発報(例えば 10%)

・インターロック:発報すれば使用者が直ちに電源を落とす。

残留エネルギーの問題(除去、隔離)(ALARP 領域,特殊防爆の可能性)

・着火源の隔離のめに回収 Box を設置

Box 内容物候補:不活性ガス、水(防水スマホ)、油

or ・非危険場所まで移動させる。(リポバッテリー防爆バッグなどの使用も視野に)

課題:

・適切な回収 Box の設計と評価法

・余裕のある行動のための発報濃度の設定(有効性のもとになるシナリオ検討)

・電源を落として、使用場所から回収 Box に収納するまでの時間の見積もり

・回収 Box の配置、道路などの非危険場所に置きに行くまでの時間との比較

・リポバッテリー防爆バッグは可搬型としても使用可能(有効性の検討)

・発生する可燃性ガス又は引火性液体の蒸気の性質を考慮した検討

1) JNIOSH TR-39 工場電気設備防爆指針の「1550 電気設備の防爆対策の特例」の条

件

ケース 2)定置型:各種センサー(例:安価な肉厚センサーを多数使用する場合)

運用

・常設されているガス検知器+センサー付近にガス検知器を追加

・爆発下限界の 25%よりも低い濃度での発報(例えば 10%)

・着火源になり得る箇所を覆うなど簡易な対策

・インターロック:発報すれば計器室から遠隔で電源を落とす

課題

・センサーが設置されている部分で肉厚がモニターされている。

→ 肉厚センサーの近くでは漏洩が起こらない条件で運用が可能か

・追加で設置するガス検知器の最適な設置場所と必要数の評価

→ 必要に応じて可燃性ガスの漏洩実験やシミュレーションを検討

・使用場所の環境等を考慮に入れた検討

・指針等に従った合理的で効率的な危険場所区分の評価

2) 爆発性雰囲気が生成されない非危険場所での使用

使用ニーズとの関係

8. 我が国の規制と事業者の使用ニーズとの関係整理6

ケース 3) 設備の近接地で非防爆のカメラ等の設置

ケース 4) 無線アクセスポイントの設置

→ 指針等に従った効率的な危険場所区分の評価

ケース3) 設備の近接地で非防爆のカメラ等の設置

JNIOSH TR-44ユーザーのための工場防爆設備ガイド等に従いリスク評価

を行い、危険場所の区分をより厳密に行う。(現存する合理的な考え方を導入)

課題1

JNIOSH TR-44 ユーザーのための工場防爆設備ガイドと IEC 規格、あるいは API RP 505指針等とを比較し、追加できる合理的な危険場所区分の決定方法がないか調査。

JNIOSH TR-44 ユーザーのための工場防爆設備ガイド「2.2.1 ガス蒸気危険箇所の種別関係」の解説①より;API RP505では、爆発性雰囲気の生成時間が年間…、10時間から1時間の場合には第二類危険箇所に相当するという目安を示している。

課題2

・上記の目安は危険箇所の種別の選定に生かされていない。

→ さらなる海外調査が必要

爆発性雰囲気の生成時間の定量的な評価方法の調査

ケース 4) 無線アクセスポイントの設置

ゾーニングの適正化による非危険場所の確認

前提:第二類危険箇所に非防爆アクセスポイントは置けないため、防爆品と一般品とを組み合わせて使用するのが効率的

・プラント内の非防爆機器設置箇所のみゾーニングを見直す

ステップ1. 防爆品の必要最低限数の検討とその配置場所の決定

ステップ2. 非防爆品の設置が必要な場所をあらかじめ想定し部分的に区分の再評価。

非危険場所に非防爆のアクセスポイント設置場所を決定。

高さ方向についても評価して有効に利用する。

課題3

・実際のプラントを想定した上記ゾーニング例の具体例を示すこと。

4.3 有識者ヒアリング結果

1. 非防爆電子機器のコンビナートでの活用に関する課題

防爆機器の基本的な考え方は厳しい条件での試験に基づいて防爆構造、防爆品を判定。

8. 我が国の規制と事業者の使用ニーズとの関係整理6

防爆危険場所の分類、日本はゾーン制、米国はディビジョン制で日米は差がある。(米国は州によって異なり、ゾーン制を取り入れている州もある)

IEC規格を直接採用しているのはオーストラリアとニュージーランドで、他の国は国内規格を策定(基本的には IEC 準拠)

防爆機器は通常電源オフで使用することはないので、防爆エリアでの使用は難しい

2. 防爆エリアの例外規定

予測される漏洩量(放出源のクラス分け、最大漏洩速度)に対する換気が十分(換気設備の能力、設備の信頼性、外部では風速 0.5m 程度以上)であれば、非防爆エリアとしての取扱いが可能となることがある。

屋外区域;最小風速が 0.5 m/s で、実質的に連続的に存在するときは、換気有効度は良とする。危険個所の設定は以下を参照する。

附属書 2-B.1 危険箇所設定フローチャートの説明(危険箇所の種別及び範囲の決定)

JNIOSH-TR-NO.44 (2012) pp101

3. 防爆タブレット等のカバーについて

防爆タブレットについては、特殊防爆として検定されているため、カバーを含めて可燃性蒸気の侵入を防ぐ構造として登録されているカバー素材に関しては帯電を防止するために抵抗率の低いものが選ばれており、帯電防止措置については電気設備防爆指針ではなく、静電気安全指針電子機器のケース(シール型デバイス)を付けた電子機器を認定した例はある。その場合、取説で取扱い条件を記述(充電場所、充電後の基込み時間・・)することで型式認定を行った。

本機器は通常の防爆スマホに比較して軽量化しているが使用条件には制限がある。防爆機器を取り扱う上での使用条件を付けることで検定が通った一例。モバイル単体では非防爆であるがカバーとセットで検定を受けた(実質カバーの検定に近い)。この場合はモバイルの変更はできない。どのような使用条件を付けるかは検定機関の判断による。

・事業者から防水スマホの防爆検定は可能かとの質問があった。

防水スマホの防爆検定は可能である。市販品を検定に出す場合は、構造などの図面の添付などが要求されるために、ベンダーが対応しないと困難な場合が多いと考えられる。

4.防爆規程の海外との相違点

API RP505 は「防爆指針」にも下記の内容が引用

・爆発性雰囲気の生成時間が年間 1000 時間を超える場合を特別危険個所

8. 我が国の規制と事業者の使用ニーズとの関係整理7

・同1000 時間から10時間の場合を第一類危険個所

・同10時間から1時間の場合を第一類危険個所

1時間以下の評価や、運用について教えて欲しいと伝えてあります。

⇒質問例:非防爆の携帯端末が製油所のどのエリアで使用可能か。非防爆品の使用にあ

たって使用者の資格があるか。

5.型式認定に関する課題

事業者(主として石油、石油化学)から、海外の防爆品も使いたいが日本では型式認定に時間がかかるとの声がある。

DEKRA(DEKRA サーティフィケーション・ジャパン)⇒防爆型式認定機関(検定業務は国外で実施 そのため欧州と日本の認定が同時にとれる)、産業安全協会も同様で、国内に3 機関⇒厚労省による業務監査(年1回)

安全協会での試験申請は年900件程度(全体の6割がモーター類でそのほとんどは国内品、その他の機器は約半数海外品)が日本では検定項目数が多く(海外では一括評価できる場合がある)、また実試験では試験品の仕分けに時間がかかる。輸入品の国内申請に関する厚労省通達ではIEC規格にあったものは、事前の自己評価結果があればOKとなることがある。

IOCの方針では対象機器を製造した国での検定受診した場合、認めている国も多いが、日本はそうではない。

国内での申請で書類作りが大変である。

国際的には、認証機関同士の競争が激しい

安全協会では韓国の認証機関との連携を進めている。日本の型式認証を受けたものは基本的に韓国で認証される。逆の例は少ない。

韓国の検定機関(KOSHA、ガス公社、KTL)台湾とも連携を進めている。

電池に関しては 1.5V 以下ではほとんど着火リスク無しと判断する。

ATEC 指令(EC 防爆指令)では別途規程がある。

(以下インターネットからの情報)

〇ATEC とは

EC(欧州共同体)指令 94/9/EG により、CE マーキング適合指令の一つとして、2003年7月より「強制(compulsory)」となった指令。

ATEX はフランス語の「Atmospheres Explosibles」の意で、英語ではPotentially Explosive Atmospheres」(爆発性雰囲気)となる。

8. 我が国の規制と事業者の使用ニーズとの関係整理8

これまでの CE マーキング適合指令と同様に、「強制」日以降は、EC 加盟国域内で、製造、販売、流通、設置される爆発性雰囲気での使用を目的とした電気機器や災害防止システムは規制の対象となりました。EC 域内では、CE マーキングに関する「ATEX 指令」に適合し、指定された表示のつけられた製品でなければ取り扱いができない。

(例)電磁弁(CE マーキングとアスコ電磁弁)ATEX 認証のポイント

1) CE マークが追加される。

2) マーキング(防爆構造記号)の変更

従来の CENELEC 防爆規格のマーキングに ATEX 指令のマーキングが追加される。

3) 取扱説明書

取扱説明書は EU 公認の 12 ヵ国語で作成され、また、その文章の中に ATEX 指令に適合

していることが明記されている必要がある。

4) 認証のカテゴリー

ATEX 指令では

・可燃性のガス、蒸気

・可燃性の粉塵

の2つのカテゴリーに大きく分類されている。

5) 工場認証

製造工場は ATEX 指令に適合していることを管理するため、定期的に Notified Body(ヨ

ーロッパ認定機関 NoBo)による審査を受け、認証される必要がある。

6.今後の検討課題

非防爆品のタブレットなどをゾーン2で使用できるようにするために必要なことは。

ゾーン 2 を対象に使用できる技術を厚労省に対して紹介して、法令への反映を考えてもらう。⇒電子機器の使用条件に関する海外の動向を調査する

基本は IEC、ISO などの国際規格が対象であり、API などはロ-カル規格安全である根拠を出す必要がある。

5.まとめ

国内の規制のなかで、非防爆機器をプラント内に導入する条件は1) JNIOSH TR-39工場電気設備防爆指針の「1550 電気設備の防爆対策の特例」、2)爆発性雰囲気が生成されない非危険場所での使用、と考えられる。

平成29年度の調査では、事業者のニーズのうち、優先度が高いモバイル等可搬型の機器、安価なセンサーを多数設置する場合、ならびにアクセスポイントの効率的な設置について検討した。検討を進めるべき項目を「ガス検知器とのインターロックによる一般機器の導入の検討」ならびに、「指針等に従った合理的で効率的な危険場場所区分の評価」になると考えられ、それぞれ、課題を整理した。