生産技術は、企業の競争力と損益に直結するほど重要な分野です。特に製造業では、いかに生産ラインを効率よく稼働させられるかが鍵になります。またグローバル展開をしている大企業では、海外プラントで働くチャンスもあります。

本記事では、生産体制の構築と経営的視点が学べる生産技術について解説します。

Contents

1. 生産技術について

ミネラルウォーターの生産ラインの現場

1-1. 生産技術とは

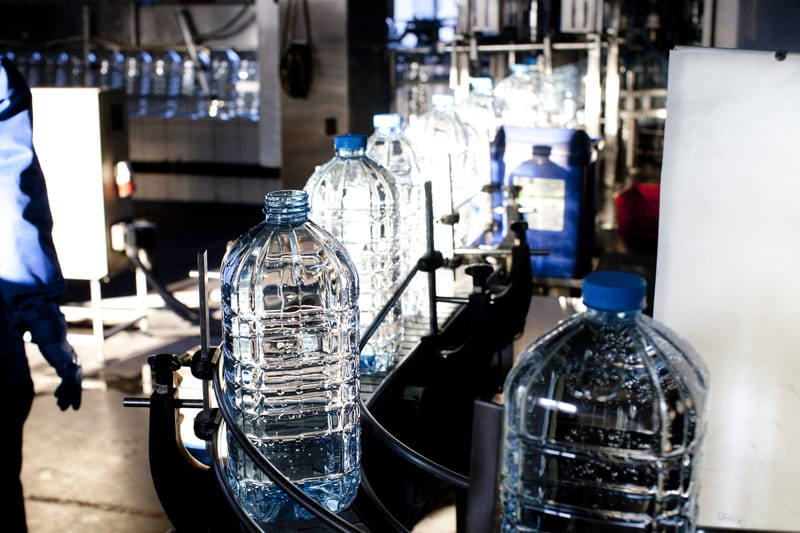

「生産技術」とは、企業の生産現場において、生産ラインの設計や管理を行う仕事のことです。この生産ラインとは、原料や材料から製品を作る一連の流れのことです。

例えばジュースの生産ラインの場合、ジュースの抽出器だけでなく、ベルトコンベアやシュレッダー、選別機、制御キャビネットなど、様々な補助機器もあります。そういった一連の流れ全体が、生産ラインになります。この生産ラインを管理することで、「低コスト」「スピード」「高品質」を実現することが生産技術の重要な役割です。

生産ラインのトラブルとは

生産ラインのトラブルには、「設備や機械の故障」「製品の品質不良」「作業者のミス」「原材料の供給遅延」「災害や事故」があります。例えば設備の故障例としては、「部品の摩耗による停止」「センサーの誤作動」「制御システムのソフトウェアエラー」などがあります。このようなトラブルの対策としては、「定期的なメンテナンスと部品交換」「予備部品の確保」「ソフトウェアのアップデート」が必要です。近年では、自動車業界でコロナウィルスなどの影響によるサプライチェーンの混乱が発生しました。各企業はリスクアセスメントを実施し、自社の生産ラインにおける潜在的なリスクを特定し、適切な対策を講じる必要があります。

1-2. 生産性という重要指標

生産技術という仕事の大きなGOALの一つが、生産性の向上です。例えば製造業の場合、生産性は以下の計算式で表すことができます。

■ 生産性の計算式

生産性=生産量/生産要素(原材料費、労働力、設備費等)

例えば労働力は、「生産に関わる人数✕労働時間」で表すことができます。つまり生産性を向上させるということは、「少ない生産要素で多くの製品を生産する」ということです。生産性を向上することで、企業は「利益の増大」「コスト削減」「品質担保」といったメリットを得ることができます。

1-3. 産業用ロボットの重要性

人口減少による人手不足や危険作業の代行で、産業用ロボットのニーズが高まっています。例えば生産ライン現場では、加工や組立、溶接や搬送等の自動化に活用されています。また導入している業界には、自動車や半導体、食品、農業などがあります。

この産業ロボットの導入には、多くのメリットがあります。例えば、省人化やコスト削減、生産性向上や品質向上などです。また活用においては、工場全体で最適化を図るという視点が重要なポイントです。局所的な自動化ではなく、その工場のビジョンを設定し、経営層も一体となった長期的計画と実行が必要不可欠です。

2. 生産技術の仕事内容

2-1. 生産ラインの設計

2-1-1. 生産性を向上させる

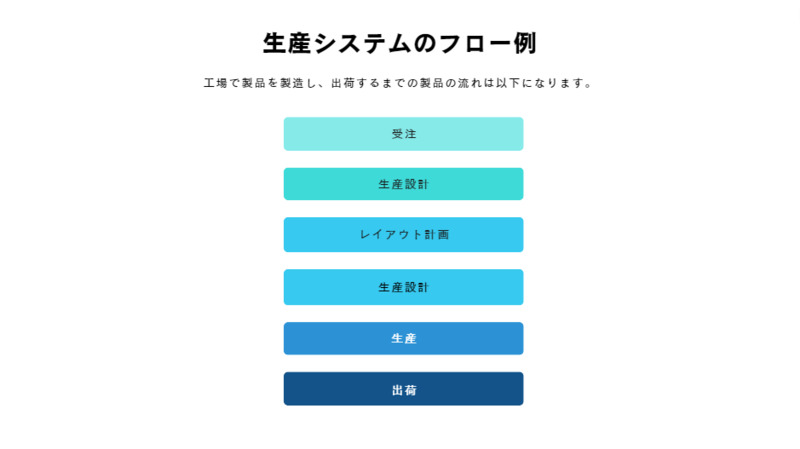

製造業では、製品や部品の量産において、いかに生産ラインを効率よく稼働させられるかが重要です。また生産技術における生産ラインの設計は、レイアウトの設計や設備の導入、改善などを行います。

特に重要なポイントは、「生産性の向上」です。そのためには、生産品目や生産数量を精査し、製品の種類や工程別に最適なレイアウトを考える必要があります。

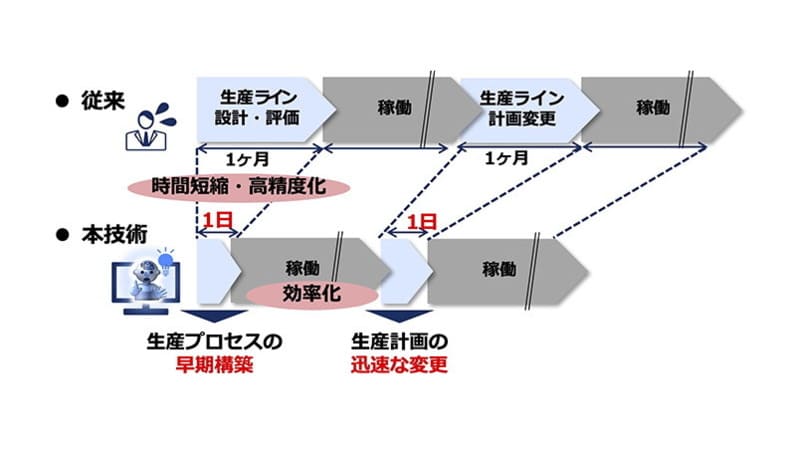

例えば日産自動車では、生産ラインの事前評価と運用の効率化を図っています。そのためにAI(人工知能)シミュレーション技術を活用しています(上図参照/デジタルクロスより)。

生産ラインにAIシミュレーション技術を活用した日産自動車

2-1-2. 多品種少量生産と少品種大量生産

製品の生産形態は、多品種少量生産と少品種大量生産の2種類があります。生産技術の仕事では、選択した生産方法に合った工程や設備の導入、カスタマイズを行います。

例えば多品種少量生産の場合、コストが上がったり、生産効率の低下という課題があります。そういった課題に対する解決策には、製品別の受注パターン分析や生産方法の最適化、在庫確保、生産管理システムの導入などがあります。

生産管理システムとは、工場内の様々な製造業務を一元管理できるシステムです。具体的には、生産スケジュールの作成や受注生産品の内容把握、原価管理、在庫管理などがあります。

特に、原価管理は重要です。製品を作るために、各工程でどれぐらいのコストがかかっているのかを把握できます。そうすることで生産効率を可視化でき、改善のヒントを見つけることもできます。

2-2. 生産ラインの改善

生産技術では、新たな生産ラインを構築するだけでなく、既存の生産ラインの改善も大事な仕事です。ここでは、そのポイントを解説します。

2-2-1. 5Sで効率化を図る

5Sとは、整理・整頓・清掃・清潔・しつけを指します。生産性の低い工場には、現場が散らかっている傾向があります。そのような現場では、いざ必要なものを探す時に、無駄な時間が生じてしまいます。5Sを徹底することで、作業における無駄をなくし、生産性の向上を実現することができます。

2-2-2. ボトルネック工程を改善する

ボトルネック工程とは、生産ラインで、最も低いパフォーマンスとなっている工程のことです。このボトルネック(bottle neck)とは、飲み物などの瓶の一番細くなっている「首」の部分を指す言葉です。その部分で、液体の流れが滞ることに由来しています。

ボトルネック工程を改善することで、生産ラインがスムーズに流れるようになります。その結果、ライン全体の生産性を向上させることができます。ボトルネック工程を把握するためには、生産ラインを可視化し、各工程のパフォーマンスを数値化することが重要です。

2-2-3. 生産ラインレイアウトの最適化

工場など生産の現場では、製造する製品や作業工程によって、それぞれレイアウトが異なります。例えば製造業の場合、工場はレイアウトの視点で「装置型工場」と「組立型工場」の2種類があります。装置型工場とは、セメント製造のように大型の設備を用いる工場です。

レイアウトが適していない場合、作業員の移動時間が長くかかることがあります。またベルトコンベアなどのリードタイムが長くなり、無駄が発生することもあります。

2-2-4. デジタル化の取り組み

従来の日本のモノ作りの現場は、熟練技能者の経験やスキルに支えられてきました。しかし労働人口減少が確実な現代においては、デジタル化への変革が必要不可欠になっています。

例えばデジタル化を推進することで、生産ラインの稼働状況や故障状況、製造状況を把握することができます。また熟練技能者の経験と技をデータ化したり、AIによる自動化や省力化も可能です。そしてIoTデバイスの導入による生産状況の可視化は、生産性アップにつながります。

3. 生産技術と製造技術の違い

製造技術は、生産ラインなどにおける製品の作り方について、考える仕事です。一方生産技術は、製造技術を含めた生産体制全体を対象にしています。

つまり製造技術は生産技術の一部であり、生産技術は全体を俯瞰し、いかに効率的にするかの設計を担っています。以下に詳細を記します。製造基盤技術については、『製造基盤技術は、国力に直結!A.T.カーニー作成の企画書から学ぶ』を参照下さい。

3-1-1. 製造技術について

・役割/効率的に高品質な製品を製造できる生産現場を実現する

・業務/設計や技術開発等の設備設計や品質管理、工程管理を担う

・目的/製品の製造プロセスに着目し、高品質な製品を効率的に生産する状態を目指す

3-1-2. 生産技術について

・役割/製品の生産体制を構築する

・業務/生産設備の開発や導入、人員配置等の生産体制全体を構築するための業務全般を担う

・目的/効率的に製品を量産するための環境整備を実施する

4. 生産技術に向いている人とは

では、生産技術にはどんな人が向いてるのでしょうか。そのポイントを以下に記します。

4-1. 仕組みを改善し経営貢献したい人

効率的な生産体制を確立するためには、生産ラインの改善は必要不可欠です。そのためには、様々な課題を抽出し、粘り強く改善を続けられる資質が求められます。

例えば、人が作業していた選別工程を画像処理装置とロボットを投入し、自動化と効率UPを測るという改善があります。この場合、改善前と改善後の生産性の違いや、人件費の削減効果といった経営効果にヤリガイを感じる人は向いているといえます。

4-2. 人を巻き込んで状況を変えたい人

生産技術の仕事は、生産体制全体に関わる側面があります。例えば改善を実施する場合、製品設計や製造ライン、品質管理など、様々な部門と連携します。そういった場合、いろんなセクションの担当者とコミュニケーションを取る必要があります。

また時には、各種数字データをもとに説得するシーンもあるでしょう。このように人を巻き込んで状況を変えたい人には、生産技術の仕事は向いているといえるでしょう。

4-3. 海外で働きたい人

グローバルに展開する大企業の多くは、生産拠点であるプラントが海外にもあります。プラントとは、規模の大きさは関係なく、設備や機器が複数組み合わさった工場のことを指します。

またプラントには、石油プラントや化学プラント、発電プラント、鋼鉄プラントなど様々な種類があります。こういった現場を希望することで、業務の幅や人脈が広がり、キャリアアップにもつながります。

インドネシアの火力発電プラントの建設現場

5. 生産技術はキツイ?その理由と対策について

日本の製造業において、ゼネラリストとして活躍できるのが生産技術者です。その一方で、「生産技術の仕事はきつい」「生産技術はやめとけ」という声も一部にはあります。ここでは、その理由やきついと感じた時の対策について解説します。

5-1. 生産技術がキツイといわれる要因

生産技術の仕事は、製品の生産にともなう様々な役割を担っています。例えば設備の導入や改善、それに伴う予算やスケジュールやコストの管理、そして関係部署との連携も大切です。

つまり生産技術には、モノ作りにおける技術とマネジメントの両方を兼ね備えていることが求められます。そうした重要な仕事であるがゆえに、一部の方はキツイと感じることもあるようです。その代表的な要因を、以下に記します。

① 関わる人間が多いため、板挟みになったりして人間関係に悩んでしまう

② ライン稼働中は点検ができず、残業や休日出勤が多い

③ 生産トラブルが発生すると、一刻も早い復旧が求められる

④ 工場立ち上げ時期など、国内外の出張が多い

⑤ 生産現場は、命に関わる危険なリスクもある

5-2. キツイと感じた時の対処法

では、生産技術の仕事にキツさを感じた時にはどのように対処すればいいのでしょうか。以下に、具体的な対処法を記します。

5-2-1. 生産技術を選んだ動機を再確認してみる

生産技術は、製造業のモノ作りの現場における中核的な仕事です。確かにその業務範囲は広く、関わる人間も広範囲に及ぶため、楽な仕事ではないかも知れません。

しかし人しか資源のない日本で、その発展を左右する製造業に貢献したいという方も多いでしょう。そういった「なぜ自分は生産技術の仕事を選んだのか」という当初の動機を、振り返ってみましょう。

5-2-2. 自分のキャリアをイメージしてみる

どんな仕事でも、ある程度の仕事を任されるようになるには時間がかかります。また責任あるヤリガイのある仕事が任されるには、経験と実績が必要です。

今目の前の仕事が辛いと感じていても、実はそれは自身のキャリアにとって、大きなチャンスである可能性があります。また自分が置かれている現在の環境と将来のキャリアをイメージし、客観的に分析してみましょう。

その結果、自分にキャリアにとって有効な要素が再発見できれば、それはモチベーションにつながります。

5-2-3. 今までの経験が活きる別の部署への移動願いを出してみる

仕事がキツイと感じた時に、一番避けるべきは感情から生まれる発作的な行動です。例えば急に退職をするといった行動は、本人にも会社にもデメリットしかありません。

一度冷静になって、自分にとってメリットが生まれる行動を取るべきです。その一つが、今までの経験やスキル、人間関係が活きる別の部署への移動願いを出してみることです。そうすることで、過去の財産が活用され、自分自身のキャリアアップにもつながります。

5-2-4. スキルが活きる会社に転職する

キツイと感じる主な要因が、働いている企業の社風や人間関係の場合、転職して働く環境を変えるのは効果的です。例えば過去の経験や知識が活きる職種に就くと、自分のキャリアアップにもつながります。

また仕事のキツさの原因が生産ラインの老朽化の場合、IoTやAIを活用している企業の生産技術職は有効です。無駄な作業がなくなり、本来注力すべき仕事に打ち込める環境に変えることで、ストレスも削減できます。

6. 生産技術の転職について

生産技術はモノ作りの現場全体に関わる仕事のため、転職市場においてその知識やスキルの需要は高いです。ここでは、その転職事情について解説します。

6-1. 生産技術の求人について

生産技術として入社した場合、多くの場合は工場配属です。その後規模の大きい生産ラインなどを任され、最終的に工場長や生産拠点の責任者になるのが一般的です。

また自動車メーカーや家電メーカーなどの生産技術の求人の多くは、経験者募集です。そのため未経験で生産技術志望の方は、特定労働者派遣事業を行う企業で応募する方法があります。工学系や電気系の出身ではなく文系出身者でも、正社員として雇用して育成している企業もあります。

ただし生産ラインの導入やカスタマイズは、工場が稼働していない土日に行われることが多いです。そのため、土日が休みではない可能性があるので、そこは留意しておきましょう。

6-3. 生産技術の院卒ニーズについて

大学院を卒業し、生産技術の仕事に就く人は多数います。確かに給与面や休日などの条件を考えると、もっと良い待遇のコンサルティングなどの職種はあるでしょう。

ただ学んできたことが活かせ、モノ作りに関われる点において、製造業との整合性は高いようです。事実、大学院卒の半分ぐらいは製造業に就職するという話もあるほどです。

7. まとめ

生産技術の仕事は、モノ作りの現場をトータルに構築・統括し、かつ経営に貢献できるように改善していくことが求められます。生産ラインの各工程に精通する職人的資質と、そこから上がる各種データを経営に活かす経営者的資質が必要です。

そういった意味においては、生産の最前線の知識やスキルと、経営的視点を身につけることができる魅力的な仕事といえるでしょう。近年はIoTやAI、産業ロボットの活用といった最新のテクノロジーに触れることもできます。

優れた製品を効率的に作るという体制を作り上げるヤリガイと、その具体的手法や分析データの活かし方をマスターすれば、大きなキャリアアップを実現できる可能性は高いといえるでしょう。